Toàn cầu gỡ rối cung ứng

Trên khắp thế giới, các doanh nghiệp đã gặp vô số vấn đề về chuỗi cung ứng trong suốt đại dịch. Ảnh: gsabusiness.com.

Các dây chuyền sản xuất ô tô phải ngừng lại do thiếu chip, các cửa hàng, trung tâm thương mại bị thiếu hàng cho lễ Giáng Sinh... Trên khắp thế giới, các doanh nghiệp đã gặp vô số vấn đề về chuỗi cung ứng trong suốt đại dịch và tình trạng ách tắc trong khâu vận chuyển, logistics theo sau đó khi các nền kinh tế khởi động trở lại. Những rắc rối như vậy buộc doanh nghiệp phải thay đổi chiến lược dài hạn.

Trong hàng thập kỷ, các doanh nghiệp luôn ưu tiên chi phí trên tất cả mọi thứ khi chọn nhà cung cấp, xây dựng nhà máy và quyết định số lượng hàng tồn kho. Mô hình này được gọi là Just-in-time (đúng sản phẩm, với đúng số lượng, tại đúng nơi, vào đúng thời điểm cần thiết), vì nó nhấn mạnh đến việc giữ lượng tồn kho ở mức tối thiểu và sử dụng các hợp đồng ngắn hạn, linh hoạt mà có thể điều chỉnh nhanh chóng theo nhu cầu.

Mô hình Just-in-time cho phép hệ thống vận hành hiệu quả nhất, tránh lãng phí không cần thiết. Các doanh nghiệp đưa mô hình này đi xa hơn bằng cách chuyển sản xuất sang những nước có chi phí nhân công thấp, gộp đơn hàng để tối đa hóa lợi thế kinh tế về quy mô và hạn chế thấp nhất sự hiện diện của họ ở những nước đánh thuế cao.

|

“Doanh nghiệp luôn muốn tối ưu hóa vốn lưu động. Vì thế, nhiều nhà sản xuất đã chạy theo mô hình trữ hàng Just-in-time. Trước dịch, mô hình này đã mang lại hiệu quả rất tốt. Nhưng khi dịch bùng nổ, mọi thứ đều đóng cửa, rồi sau đó nền kinh tế mở cửa trở lại và nhu cầu tăng mạnh thì mô hình Just-in-time đã không còn phù hợp nữa. Bây giờ các công ty đang nghĩ về mô hình phòng bị Just-in-case”, Carol Tomé, CEO của UPS, nhận xét.

Để tạo lớp đệm phòng vệ cho chuỗi cung ứng, một số công ty đang gia tăng lượng trữ hàng và ký hợp đồng dài hạn hơn với các nhà cung cấp chủ chốt. Ford và GM, chẳng hạn, đang thiết lập quan hệ đối tác, thay vì chỉ là các hợp đồng nhà cung cấp, với những nhà sản xuất chip. Các tập đoàn năng lượng Trung Quốc cũng thay đổi chiến lược theo hướng ký hợp đồng LNG lên tới 20 năm, hơn gấp đôi thời hạn thông thường.

Thậm chí một số công ty còn tìm cách bắt tay với đối thủ để cùng phát triển các cơ sở dự phòng trong trường hợp khẩn cấp mà không vi phạm luật cạnh tranh. Nhiều đơn vị cũng đẩy mạnh đầu tư vào công nghệ để gia tăng năng lực dự báo các rủi ro ách tắc chuỗi cung ứng có thể xảy ra... Hãng xe Đức BMW, chẳng hạn, đã sử dụng các thiết bị dò kỹ thuật số để theo dõi tình hình chuỗi cung ứng của họ ở khắp châu Âu và sẽ cảnh cáo theo thời gian thực nếu một chiếc xe tải chở hàng có khả năng đến trễ.

“Nếu có thông tin tốt về chuỗi cung ứng của mình, bạn sẽ trữ hàng ít hơn và có thể giảm được việc duy trì lớp đệm bảo vệ. Bạn cần một giải pháp chuẩn hóa thông tin giao tiếp để cho phép những thành viên tham gia vào chuỗi cung ứng có thể thấy rõ được các vấn đề xảy ra”, Volker Blume, nhà điều hành tại BMW, cho biết. Đó là lý do các nhà sản xuất ô tô lớn của Đức và các nhà cung cấp lớn nhất của họ gồm Bosch, Siemens, Schaeffler và nhiều công ty khác gần đây đã bắt tay thành lập Catena-X. Liên minh ô tô này đặt ra các tiêu chuẩn về chia sẻ thông tin và dữ liệu để dễ dàng nhận biết điều gì đang diễn ra không chỉ tại các nhà cung cấp trực tiếp của họ mà còn tại hàng trăm ngàn nhà cung cấp nhỏ khác.

|

| Một số công ty còn tìm cách bắt tay với đối thủ để cùng phát triển các cơ sở dự phòng trong trường hợp khẩn cấp mà không vi phạm luật cạnh tranh. Ảnh: economictimes.indiatimes.com |

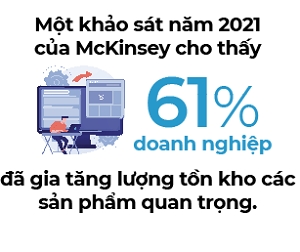

Một khảo sát trong năm 2021 của McKinsey cũng nhận thấy 61% doanh nghiệp đã gia tăng lượng tồn kho các sản phẩm quan trọng và 55% đã bắt tay hành động để đảm bảo họ có ít nhất 2 nguồn cung cấp nguyên vật liệu. Vì các chuỗi cung ứng đã trở nên ngày càng phức tạp và các thảm họa thiên nhiên gây gián đoạn thường xuyên hơn, “bạn cần phải thay đổi mô hình Just-in-time. Bạn không thể chạy theo mô hình tinh gọn như trước nữa”, Oscar de Bok, điều hành mảng chuỗi cung ứng của DHL, nhận xét.

Các tập đoàn đa quốc gia đang tạo dựng chuỗi cung ứng “địa phương cho địa phương”, một phần bởi vì những rắc rối trong khâu logistics đã “vô hiệu hóa” lợi thế vận chuyển hàng từ các nhà máy giá rẻ cách đó cả nửa vòng trái đất. Bây giờ phải mất từ 28-52 ngày để vận chuyển một đôi giày sản xuất tại Trung Quốc từ Thượng Hải sang Los Angeles, tăng từ mức 17-28 ngày trước thời điểm dịch bệnh. Và tổng chi phí đã tăng thêm 1,77 USD/đôi giày, theo nghiên cứu của hãng tư vấn AlixPartners.

Mức phí tăng thêm này là gánh nặng đối với bất kỳ một công ty nào vì biên lợi nhuận ngành này vốn đã rất thấp. “Vấn đề nằm ở chỗ có quá nhiều biến động. Nếu lúc nào cũng bị trễ giao hàng 10 ngày, bạn có thể tính toán thêm nguồn nguyên liệu của 10 ngày này vào chuỗi cung ứng. Nhưng một số mặt hàng có thể đến đúng hạn, một số khác thì lại trễ 20 ngày”, Volker Blume, thuộc BMW, dẫn chứng.

Các nhà sản xuất và nhà bán lẻ mọi mặt hàng từ ô tô cho đến giày dép, vaccine cũng nhận thấy lợi thế của việc có nhà cung cấp ở gần với thị trường tiêu dùng của mình. Thêm nữa, những ngành quan trọng về mặt chiến lược như chăm sóc sức khỏe cũng nhận được sự hỗ trợ từ chính phủ. Điều này đã góp phần khôi phục sản xuất tại khu vực Bắc Mỹ. Chẳng hạn, Ford và SK Innovation của Hàn Quốc gần đây tuyên bố kế hoạch xây dựng một nhà máy sản xuất pin lithium-ion 5,8 tỉ USD tại bang Kentucky (Mỹ) và tại châu Âu, nơi Intel cam kết dành ra 20 tỉ USD vào sản xuất chip.

|

“Tôi không nghĩ mọi thứ sẽ trở về như cũ, cho dù Trung Quốc có trở thành một trung tâm sản xuất giá rẻ như trước đây. Điều đó có nghĩa là các địa điểm như Texas và Kentucky trở nên hấp dẫn hơn vì họ đang có những ưu thế cộng thêm về just-in-time và just-in-case”, Simon Freakley, CEO AlixPartners, nhận định.

Resilience, hãng dược sinh học công nghệ cao có trụ sở tại San Diego, là một trong những công ty hưởng lợi từ xu hướng này. “Được thành lập trong bối cảnh đại dịch, Resilience đã nhận được khoản đầu tư trực tiếp từ Chính phủ Canada trị giá 164 triệu USD cho cơ sở sản xuất tại Ontario và giành được các hợp đồng từ Moderna cũng như các công ty phát triển vaccine và dược phẩm khác để sản xuất chúng tại Bắc Mỹ. Resilience có 4 cơ sở đang hoạt động và có kế hoạch mở thêm ít nhất 6 cơ sở nữa. “Chúng tôi sở hữu những công nghệ sản xuất có thể giúp giảm chi phí ngay cả khi sản xuất tại Nhật. Nó rẻ hơn một số thị trường như Trung Quốc và Ấn Độ”, Rahul Singhvi, đồng sáng lập và CEO của Resilience, người từng làm việc cho hãng dược Nhật Takeda, nhận xét.

Các nhà điều hành doanh nghiệp cho biết, tập trung vào tính địa phương hóa không chỉ để giải quyết vấn đề logistics, mà còn giảm sức ép phải hạn chế lượng thải khí toàn cầu của họ cũng như tận dụng những thay đổi trong chính sách nhà nước. Cắt giảm số lượng phụ tùng và sản phẩm được vận chuyển khắp thế giới là một cách dễ dàng giúp cải thiện tình trạng carbon của doanh nghiệp. Một số công ty thậm chí còn chuyển sản xuất sang những nơi có nguồn năng lượng tái tạo dư thừa và có thị trường tiêu thụ tốt cho sản phẩm của họ như tỉnh Vân Nam của Trung Quốc, nơi thủy điện đã giúp địa phương này trở thành một trung tâm sản xuất nhôm.

Hàng chục ngàn những thay đổi lớn, nhỏ đã và đang tái định hình cách mà mọi thứ được thiết kế, sản xuất và bán ra. Trong một số trường hợp, những chuyển đổi như vậy đang làm gia tăng chi phí và góp phần đẩy cao lạm phát nhưng đổi lại, nguồn cung địa phương có thể ổn định hơn, hạn chế được tình trạng biến động giá cả và giảm được lượng thải khí trong tương lai.

Tư tưởng mới này đã bắt đầu bén rễ ngay từ những ngày đầu của đại dịch, khi một khảo sát do McKinsey thực hiện đối với các nhà điều hành chuỗi cung ứng cấp cao chỉ ra 73% doanh nghiệp đã gặp phải những vấn đề về chuỗi cung ứng từ việc thiếu linh kiện, phụ tùng cho đến chậm trễ trong khâu chuyển hàng và các vấn đề này đã buộc họ phải thay đổi.

Nguồn Theo FT

Cập nhật tin Đầu Tư, Bất Động Sản, tin nhanh kinh tế chứng khoán, kiến thức Doanh Nghiệp tại Fanpage.

Theo dõi Nhịp Cầu Đầu Tư

English

English

_171050674.png)

_11122929.png)

_161625824.png)

_221419219.png)

_221348400.png)

_21258127.png?w=158&h=98)

_81523335.png?w=158&h=98)

_26940392.png?w=158&h=98)